Штрих-код на трубах

Технологическое отслеживание труб и сбор данных могут быть значительно улучшены благодаря автоматической идентификация посредством штрих-кодов. Штрих-код позволяет автоматически идентифицировать трубы и собирать технологические данные по трубе на каждом этапе производства. Потом эти данные загружаются в базу данных по каждой трубе.

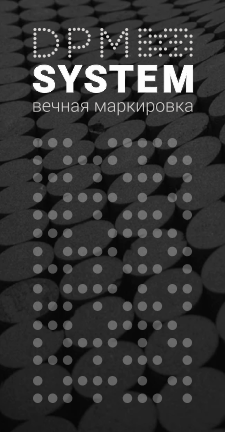

СИМВОЛИКИ ШТРИХ-КОДОВ

На сегодня существуют различные символики штрих-кодов, и каждая символика подходит для конкретного применения. От символики штрих-кода зависит его геометрия. Символика – это графика штрих-кода. Каждая символика имеет свои сильные и слабые стороны и ограничения. Некоторые символики имеют значительное техническое преимущество для отдельных отраслей или применений, но совершенно не подходят для других.

Три вида наиболее часто используемых штрих-кодов приведены на рисунке.

Указанные выше штрих-коды широко распространены. Все эти коды требуют достаточную точность нанесения штрихов (или ячеек в случае кода 2D) и пробелов. Общий недостаток всех этих кодов при идентификации труб является то, что обычно при маркировке на трубах они имеют очень малый физический размер.

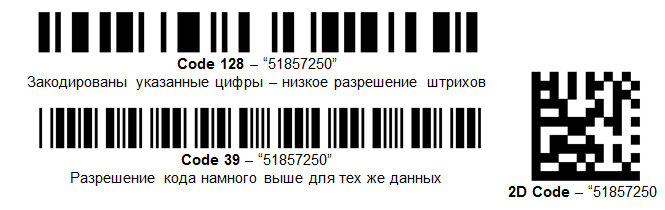

Эти штрих-коды хорошо подходят для идентификации, когда искажение или повреждение элементов кода маловероятно: например, если они наносятся на внутренней поверхности неподвижной трубы – см. Рис. 2. Однако эти коды плохо подходят для маркировки внешней поверхности труб большого диаметра в условиях металлургического производства. Одна только вибрация во время маркировки труб в движении может привести к нечитаемости кода. Также последующее воздействие конвейерных роликов или смазка могут легко повредить штрих-коды и помешать их считываемости.

На рисунке ниже приведен пример того, где небольшие коды могут быть нанесены, то есть на хорошо защищенной внутренней поверхности трубы большого диаметра, и здесь можно надеяться на достаточную живучесть и читаемость кода. Каждый из этих кодов имеет размер около 175мм в длину и 12 мм в высоту. Общий размер промаркированного лазером текста, графики и штрих-кодов составляет 200 х 200мм.

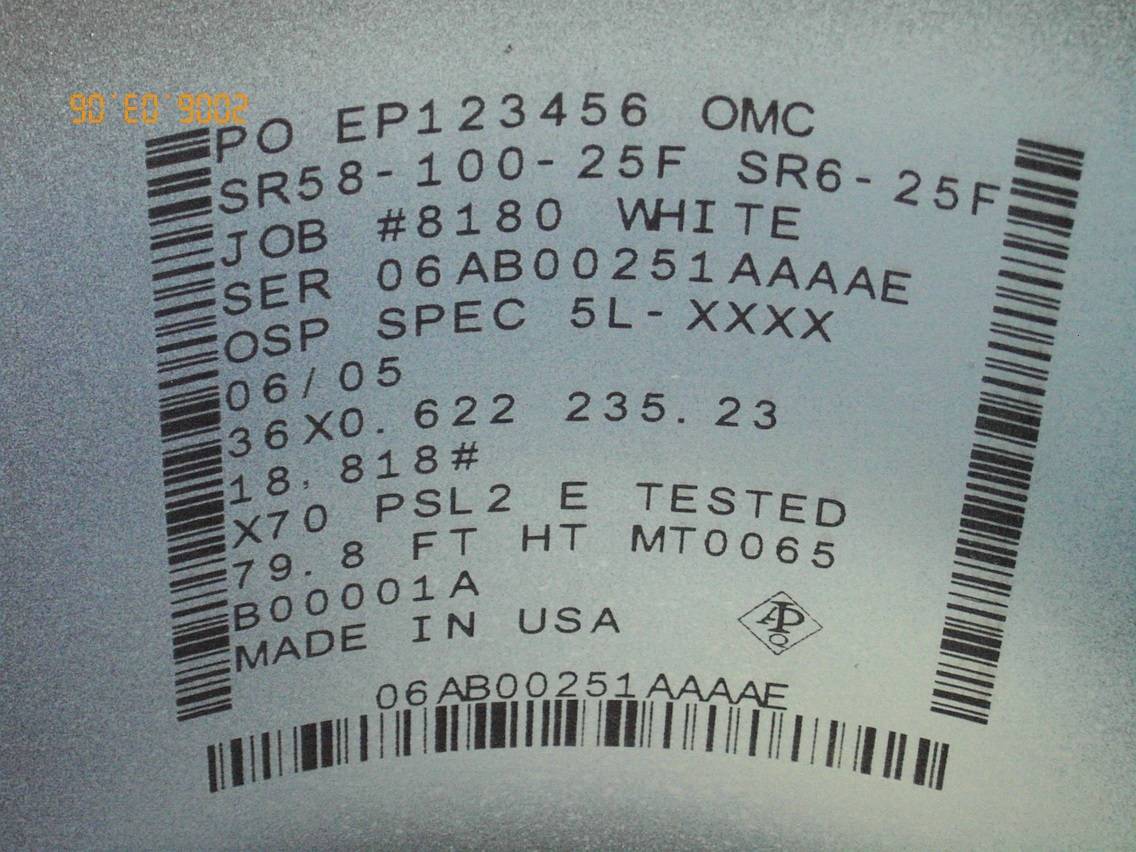

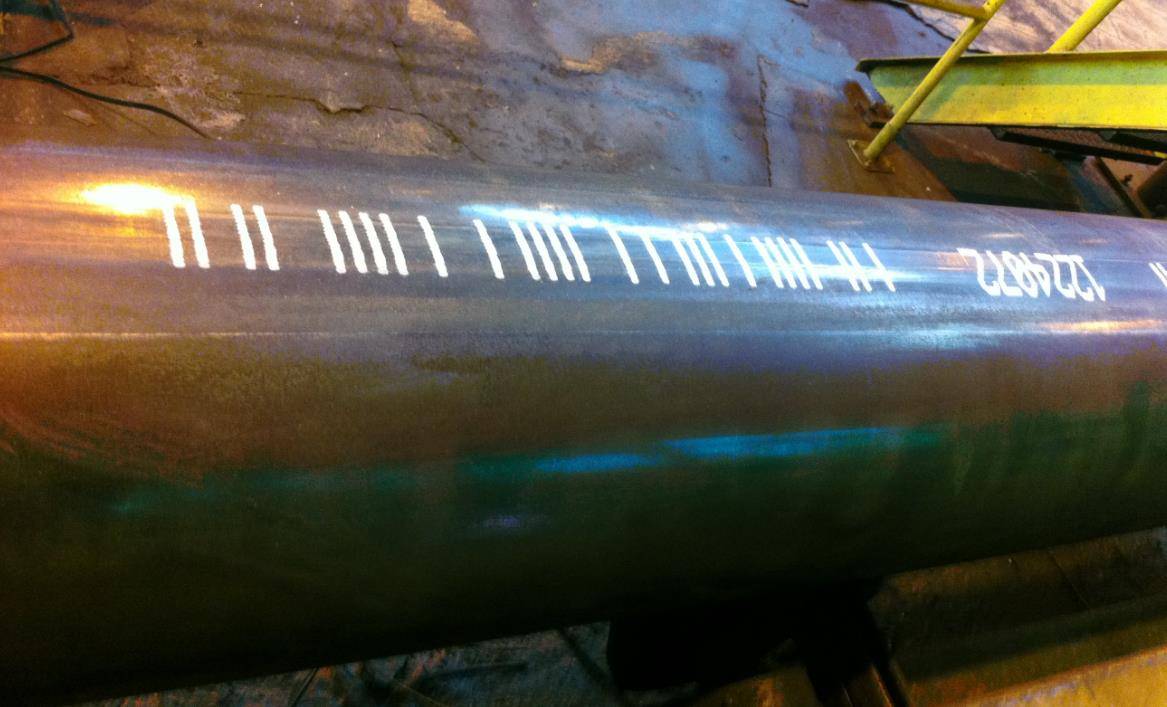

Для маркировки на внешней поверхности трубы труб большого диаметра в трубопрокатном производстве мы рекомендуем более крупный и более надежный штрих-код. Такой штрих-код может быть нанесен со значительным искажением (“волнистые штрихи”), выдержит воздействие прокатного производства и останется читаемым. Его можно наносить на ржавые трубы. Технология считывания таких кодов также имеет некоторые технические преимущества, обеспечивающие успешное распознавание.

В этой статье описан штрих-код, наносимый на внешнюю поверхность трубы и известный как OptiCode® или OC™ .

Штрих-код OC обычно наносится автоматической каплеструйной системой. Коды OC имеют большой физический размер, по сравнению с обычными штрих-кодами, показанными на рис. 1 и 2. Например, штрих-код на рис.3 выше имеет размер 546мм в длину и 32 мм в высоту. В приведенном коде может быть закодировано 10 миллионов различных номеров, а ещё большее количество номеров возможно, если нанести код с увеличенным количеством штрихов. Код считывается видеокамерой OptiCode, показанной на рис.4, с расстояния до 15 м при соответствующем освещении и конфигурации линзы.

В код OC можно закодировать только цифры. Кодировка используется как идентификационный номер трубы, по которому в базе данных доступна вся информация, собранная по ней. Код OC не предназначен для кодирования буквенно-цифровых данных.

Код OC может быть значительно поврежден и, всё равно, быть считан камерой OptiCode благодаря запатентованной технологии исправления дефектов STRETCH™ . Если осталась небольшая часть штриха, то камера может программным способом вертикально “растянуть” штрих и распознать значение штрих-кода.

ИСТОРИЯ ШТРИХКОДИРОВАНИЯ ТРУБ

Производителям труб необходимо точно маркировать продукцию для внутреннего учета и с целью идентификации для заказчика. Маркировка обеспечивает идентификацию каждой трубы и её прослеживаемость. Таким образом, производитель и заказчик могут восстановить происхождение трубы и технологию её производства.

Требование сбора технологических данных по каждой отдельной появилось в отрасли относительно недавно в результате выхода нормативных документов, таких как ISO9000 и подобных.

Раньше выпуск труб с общей спецификацией на всю партию рассматривался как абсолютно приемлемый. Каждая труба тестировалась на станциях проверки качества и выбраковывалась в соответствии с требованиями ко всей партии труб. Трубы, которые проходили проверку на требования к партии, считались «хорошими». «Хорошие» трубы, в итоге, отправляли заказчику. “Бракованные”, которые не прошли испытание, шли в металлолом или переработку.

Также в прошлом сбор данных был, по большей части, ручным процессом: результаты испытаний записывались на бумагу либо вручную вводились через клавиатуру в компьютер. При таком способе записи данных часто возникала человеческая ошибка.

В настоящее время производители нуждаются в автоматической идентификации труб и автоматическом сборе и архивировании конкретных количественных технологических данных по каждой трубе в отдельности на каждом технологическом этапе, а не простую запись «тест пройден» или «не пройден». Автоматическая идентификация труб посредством штрих-кода позволяет автоматически собирать технологические данные.

Впервые, внедрение индивидуальной идентификации труб посредством штрих-кода произошло в конце 1980-ых на производстве бесшовных труб в Онтарио, Канада. Однако данная инновационная технология намного опередила свое время, и на тот момент не имела такого значения, как сегодня. Когда предприятие было полностью запущено, руководство завода решило, что производство труб «партиями» достаточно, и они вывели из эксплуатации оборудование для маркировки и считывания штрих-кодов, которое обеспечивало автоматическое отслеживание каждой трубы. На момент вывода успешная считываемость штрих-кодов составляла 99,5%. При этом, по сегодняшним стандартам, применяемая тогда технология считывания штрих-кодов была примитивной.

После этого технология нанесения и считывания штрих-кода на трубах была внедрена в 1998 на трубах с продольным швом на заводе в Birmingham, Alabama. Данная система также была внедрена на этом заводе и на более крупные трубы в 2005. Сегодня на этих двух предприятиях идентификация и сбор данных посредством штрих-кода являются неотъемлемой частью технологии.

Всплеск интереса к данной технологии произошел в 2012. В последнее время аналогичное оборудование было установлено на трубопрокатном заводе на севере штата Огайо, на заводе по производству труб из высокопрочного чугуна в штате Вирджиния и трубопрокатной линии в Калифорнии. На сегодня несколько других североамериканских трубопрокатных производств активно тестируют и оценивают данную технологию.

ТЕХНИЧЕСКИЕ РЕШЕНИЯ

Существует много способов нанесения штрих-кода на трубы, а также его считывания. Однако необходимо понимать все сложности, связанные с нанесением на трубы штрих-кодов, которые (a) должны пройти технологические процессы и (б) остаться считываемыми. Также важно подобрать совместимые технологии маркировки и считывания. И следует учесть, что заказчику может потребоваться внести изменения в технологию, чтобы обеспечить маркировку, считывание и отслеживание труб. Нет смысла маркировать сложный штрих-код с высоким разрешением на трубе, если его не получится считать на прокатной линии.

Штрих-код как идентификационный номер

Штрих-код, кодирующий “все номера”, можно наносить с достаточно низким разрешением, и поэтому он будет более устойчивым, лучше проходить процессы обработки и более успешно считываться в условиях металлургии. Штрих-код кодирует номер (из цифр от 0 до 9), по которому в базе данных записывается информация. Запись в базе наполняется всеми данными технологических процессов, которые проходит труба. Номер просто направляет на запись в базе данных и либо записывает, либо считывает из базы. Штрих-код OC может закодировать миллиарды номеров, но наиболее часто используются числовые перестановки в количестве от 10 до 125 миллионов. Чем больше количество перестановок, тем длиннее штрих-код (больше “штрихов” в коде).

Штрих-код как база данных

Ещё одним способом идентификации труб является записывание всех данных по ней в штрих-код. В этом случае база данных хранится на трубе в штрих-коде. Для такого рода идентификации обычно служит двумерный код 2D благодаря его способности хранить большое количество буквенно-цифровых данных на очень малой площади. Разрешение и плотность данных кодов обычно намного выше, чем у кодов, хранящих только числовой номер, и, таким образом, возникает вопрос к живучести такого кода. Зачастую для избыточности наносят несколько двумерных кодов 2D в надежде, что хотя бы один из них останется считываемым в случае повреждения. В код 2D матрицей 16x16 можно закодировать до 16 буквенно-цифровых символов. В код 32x32 – до 91 символов. Мы не рекомендуем использовать штрих-код в качестве базы данных в типичных условиях трубопрокатного производства; однако в некоторых случаях использование двумерного кода 2D может быть лучшим решением.

Размер имеет значение

Один из способов оценки живучести штрих-кода основывается на “наименьшем разрушаемом элементе” кода. Наименьший разрушаемый элемент – это наименьшая физическая зона штрих-кода, которая при повреждении или стирании сделает штрих-код совершенно нечитаемым. Заказчик должен оценить, возможна ли такая степень повреждения кода. Например, останется ли код читаемым, если в середине будет большое пятно смазки? Останется ли код читаемым после продольного или спирального скобления по трубе, вызванного блокировкой ролика конвейера? Что будет с кодом после прохождения правильной машины? Объективно, физически более крупные коды имеют больше шанса пройти технологические процессы и остаться читаемыми. Также использование для считывания таких программных функций, как STRETCH, может значительно повысить степень распознавания.

Коррекция ошибки

Свойства наименьшего разрушаемого элемента могут быть улучшены при использовании штрих-кода с коррекцией ошибки или технологии считывания с коррекцией ошибки. Из опубликованных технических данных следует, что двумерный код 2D Data Matrix может потерять до 30% кода и всё равно быть распознанным. Однако, если, например, код физически не очень большой, то 30% площади – это очень малая зона, и такое повреждение может легко произойти на прокатном производстве.

Характеристики считывателя имеют значение

Все распространенные символики штрих-кодов могут быть считаны стандартными сканерами и системами зрения. Но существуют “правила и ограничения” для любого оборудования считывания штрих-кода: например, код должен попасть в небольшое заданное окно считывания в пределах фокусного расстояния. Можно ли предлагаемый код считать на всех диаметрах труб в движении со скоростью конвейера? Можно ли предлагаемый код считать на трубе при вращении на столе? Иногда считыватель нельзя установить в месте производственной линии, где требуется произвести считывание – в этом случае, поддерживает ли он считывание с удаленного расстояния? Может ли он считывать под углом? Считывание кода в ручном режиме с неподвижной трубы достаточно просто осуществить посредством портативных сканеров. Однако автоматическое обнаружение и считывание кода с большого расстояния на движущейся, катящейся или вращающейся трубе – эта задача намного сложнее.

Дублеры кода

Повышение процента считываемых кодов можно обеспечить за счет маркировки на трубе нескольких дополнительных дублеров штрих-кода. Если нанести 5 дублирующих штрих-кодов и 4 из них будут повреждены, то можно считать пятый и, таким образом, идентифицировать трубу. Тогда встает вопрос: сколько избыточных дублирующих кодов статистически необходимо для гарантии, как минимум, одного считываемого кода? Другой вопрос: попадет ли достаточное количество дублирующих кодов в имеющееся окно считывания в каждой точке считывания по всей производственной линии?

Использование нескольких считывателей

Иногда положение штрих-кода на заданном расстоянии от выровненного края трубы не может быть гарантировано, например, при обрезании краев. Тогда можно использовать несколько считывателей: “главный” в сети с несколькими “подчиненными”, которые вместе работают как один с одним выходом. Такая конфигурация позволит считать код по всей длине трубы, например, при её вращении на столе.

ИДЕАЛЬНОЕ РЕШЕНИЕ

- На трубу наносится одномерный штрих-код с закодированным номером при минимальном разрешении, но обеспечивающим большое количество уникальных номеров, которым соответствуют записи в базе данных.

- Для трубопрокатного производства рекомендуется физически большой штрих-код с максимальным возможным размером “наименьшего разрушаемого элемента”.

- Рекомендуется штрих-код, включающий коррекцию ошибки, а также специальная технология считывания с возможностью коррекции ошибки, которая сможет автоматически “заполнять” отсутствующие сегменты поврежденных штрихов.

- Рекомендуется технология считывания, которая ищет штрих-код в рамках большого окна считывания.

- Большая глубина фокуса считывания (глубина поля).

- Гибкая технология считывания, которая поддерживает различные способы автоматического распознавания на неподвижных, вращающихся, катящихся или линейно-перемещаемых трубах.

- В некоторых случаях можно наносить несколько дублирующих кодов на трубе для гарантии идентификации.

- В некоторых случаях потребуется технология считывания, которая позволяет объединить в сеть несколько считывателей, действующих как одна камера.

ЗАКЛЮЧЕНИЕ

Технология автоматической маркировки и считывания штрих-кода на трубах сегодня уже широко применяется. Система маркировки краской получает номер трубы и другие данные из базы данных завода и автоматически наносит штрих-код с закодированным номером на трубу, а также дополнительный человеко-читаемый номер и другой текст. Рекомендуется верифицировать штрих-код сразу после маркировки, чтобы подтвердить существование автоматически считываемого кода трубы для отслеживания на линии. Считыватели штрих-кода автоматически распознают каждую трубу в различных точках линии, что позволяет автоматически собирать данные по каждой трубе на протяжении всего процесса производства. Предлагаемая технология штрих-кодов OptiCode обеспечивает автоматическую идентификацию и автоматический внутризаводской сбор технологических данных по трубе, что раньше нельзя было обеспечить при нанесении только человеко-читаемой идентификации на трубу.

Пн.-Пт. 9:00 - 18:00 (Перерыв с 12:00 до 12:40)

Сб.-Вс. выходные дни